粉末(mò)冶金和cnc加工的區別。粉末冶金和CNC加工在(zài)工藝原理、加工對象、生產(chǎn)效率、成本、精度與靈活(huó)性、應用領域等方麵存在顯著區別,具(jù)體分析如下:

一、工藝原理:從原料到(dào)成品的路徑差異

粉末冶金核心步驟:以金屬粉(fěn)末(或金屬與非金(jīn)屬混合物(wù))為原(yuán)料,通過壓製(zhì)(如鋼模冷壓、等靜(jìng)壓製)形成坯體,再經燒結(高溫固(gù)結)獲得最終零件。

技術延伸:包括金屬粉末注射成型(MIM)、粉末軋製、粉漿澆注等變種工藝,可適(shì)應不同(tóng)形狀需求。

典型案例:航空發動機渦輪盤采用粉末(mò)冶金鎳基高溫合金(jīn),通過熱等靜壓製實現致密化(huà),提升性能與可靠性。

CNC加工核心(xīn)步驟:通過計算機程序(G代碼)控製機(jī)床(如銑床、車床)的(de)刀具路徑,對塊狀金屬或塑料進行切削,直接獲得最終形狀(zhuàng)。

技術延伸:支持多軸(zhóu)聯動(如5軸(zhóu)加工),可處理複雜曲麵(如(rú)航空葉片、模具型腔)。

典型案例:汽車發動機活(huó)塞環通過CNC銑削加工,確保尺(chǐ)寸精度與表麵光潔度。

二、加工對象:形狀複雜度與材料適應性

粉末冶金優勢:擅長製造(zào)三維複雜形狀零件(jiàn),如齒輪、異形結構件,尤其適合內部孔隙或特殊紋理設(shè)計。

局限:模具成本高(gāo),單(dān)件設計變更需重新開模,靈活性較(jiào)低(dī)。

CNC加工優(yōu)勢:可加工任意形狀零件(jiàn),隻需修改程序即可適應設(shè)計變(biàn)更,適合小批(pī)量或定製化生產。

局限:複雜內部(bù)結構(如深孔、交叉孔)可能需(xū)多工序配合(hé),增加成本。

三、生(shēng)產效率與成本(běn):批量與單件(jiàn)的博弈

粉末冶金效率:模具成型後,單件生(shēng)產時間短,適合大批量(liàng)生產(如(rú)汽車變速器齒輪年(nián)產量百萬級)。

成本:模具費用高(占總成本30%-50%),但單件材料利用率可達90%以上,長期(qī)成本低。

CNC加工效率:無需模具,但單件加工時間較長,適合小批量或單件生產(如航空航天原型件)。

成本:設備與人工成本高,材料利用(yòng)率僅30%-50%,但無需模具投入,短期成本可控。

四、精度與(yǔ)表麵質量:微(wēi)米級控製的(de)競爭

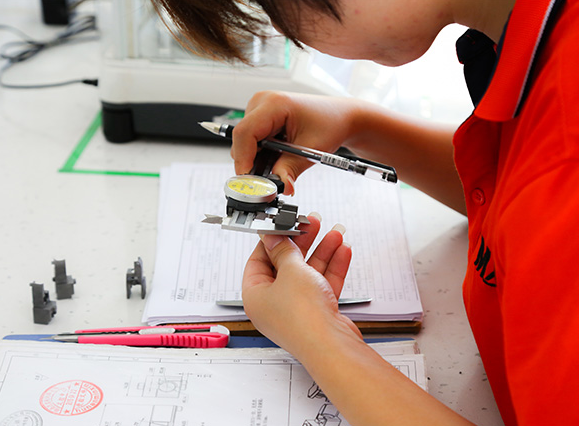

粉末冶金(jīn)精度:燒結收縮可能導致尺寸偏差(通常±0.1%-0.3%),需後續機加工(gōng)(如磨削)提升精(jīng)度。

表麵:表麵(miàn)粗(cū)糙度Ra3.2-6.3μm,需(xū)噴丸或拋光改(gǎi)善。

CNC加(jiā)工精度:可實現微米級精度(如IT5-IT7級),適合高精度零件(如光學模(mó)具(jù))。

表麵:表麵粗糙度Ra0.8-1.6μm,直接滿足多數需求。

五、材料性能:成分均勻(yún)性與力學強度

粉末冶金優勢:避免熔煉偏析,成分(fèn)均勻,可添加特殊元素(如陶瓷(cí)顆(kē)粒)提升性能。

典(diǎn)型材料:粉(fěn)末冶金高速鋼(硬度HRC63-68)、鈦合金(比強度高)。

CNC加工優勢:可加工任何可切削材(cái)料(如鋼、鋁、鈦),但材料性能(néng)受原始坯料限製。

典(diǎn)型材料:淬火(huǒ)鋼(HRC50-55)、鋁合金(6061-T6)。

粉末(mò)冶金加工廠家講解的上述關於粉末冶金和cnc加工的區別,各有優勢特點,可以根據具體情況來選擇你想要的加工工藝(yì)。

在(zài)線客(kè)服

售後服務

業務谘詢

在線谘詢

返回頂部

91香蕉视频股份-粉末冶金先(xiān)驅(qū)者

91香蕉视频粉末專注各領域PM/MIM粉(fěn)末冶金零(líng)配件、不鏽鋼粉末冶金零件加工定(dìng)製等知名的深(shēn)圳粉末冶金廠家