新(xīn)能源汽車領域粉末冶金的作用。在新能源汽車(chē)領域,粉(fěn)末冶金憑借其獨特的製造工藝和性能優勢,已成(chéng)為驅動行業變革的核心技術之一,貫(guàn)穿動力總成、能量管理、安全保障等核心係統,具體(tǐ)作用如下:

一、動(dòng)力總成:提升效率與性能的“引擎”

電機鐵芯與永磁體

軟磁複合材料(SMC):通(tōng)過粉末冶金工藝製(zhì)造的電機鐵芯,磁導率提(tí)升40%,渦流損耗降(jiàng)低50%,助力電機效率突破95%(部分技術達97%),顯著提升能量轉換效率。

釹鐵硼永磁體:經粉末(mò)冶金處理後,磁能積達52MGOe,支撐電機功率密度提升(shēng)至4.8kW/kg(傳統電機僅2.5kW/kg),特斯拉Model 3/Y的驅動電機即采用此類(lèi)技術,實現更強勁動力輸出。

高精度齒輪組(zǔ)

鐵基粉(fěn)末冶金齒輪:以0.005mm級尺(chǐ)寸精度實現精(jīng)準齧合,減少動力(lì)傳輸損耗,同時降低生(shēng)產成本30%(比亞迪“e平(píng)台3.0”已全係搭載)。

行(háng)星齒輪與減速齒輪:通過粉末冶金近淨成形技術,減少後續機加工量80%以上,提升生產效率並縮短周期。

二、電池係統:輕量化與高能量密度(dù)的“基石”

鋁合金殼體

粉末冶(yě)金製造的(de)鋁(lǚ)合(hé)金電池殼體,較傳統衝壓件減重40%,同時增強結構強度,為電池安全提供保障。寧德時代CTP3.0麒麟(lín)電池應用此(cǐ)技術後,係統能量密度突破255Wh/kg。

電極材料優化

粉(fěn)末冶金技術精確控製(zhì)材料微(wēi)觀結構,使電池能量密度提升20%,循環壽命延長30%。例如,納(nà)米級LiFePO4正極粉末通過(guò)霧化製(zhì)粉技術製備,電池循環壽命突(tū)破6000次(廣汽埃安“彈匣電池(chí)”采用該工藝)。

高壓係統連接器

金屬注射成型(MIM)技術實現微型零件0.1mm壁厚精度,滿足800V電池高壓係統(tǒng)對連接器高精度、高可靠性(xìng)的嚴苛要求,確保充電過程安全穩定。

三、製動與轉向係(xì)統:安全與精準(zhǔn)的(de)“守護者”

製動係統(tǒng)革新

銅基粉末冶金齒輪組:耐受200℃高溫,製動響應時(shí)間縮短至150ms(傳統液壓係統需400ms),博(bó)世iBooster2.0係統已(yǐ)批量應用。

鋁(lǚ)基複合材料製動盤:較鑄鐵件減重60%,單台車年節電約(yuē)120度,蔚來ET7率先商業化落地。

轉向係統(tǒng)優化

粉末冶金(jīn)工藝製(zhì)造的轉向節、轉向拉杆等部件,實(shí)現(xiàn)複雜形(xíng)狀與高性能的統一,確保轉向(xiàng)精準穩定,提升駕駛安全性。

四(sì)、輕量(liàng)化與成本優化:續航與經濟的“雙贏(yíng)”

材料創新(xīn)

粉末(mò)冶金通過製造鋁合金、鈦合金等輕質金屬基複合材料,將(jiāng)齒輪箱、電機殼體等部件減重30%-50%,顯(xiǎn)著提升新能源車續航(háng)裏程。例如,64齒取力器驅動齒(chǐ)輪通過粉末冶金製造(zào),較鋼切(qiē)削(xuē)加工節約成本約40%。

工藝優勢

近淨(jìng)成形技術(shù):將零件尺寸(cùn)精度控製在±0.05mm,機加工量減少80%以上,材料利用率提升至95%(傳統(tǒng)鑄造(zào)、鍛造僅60%-70%)。

節能環保(bǎo):燒結過程(chéng)無需全熔金屬,能耗較傳統工藝降低40%-60%,符合“雙碳”戰略要求。

91香蕉视频股份-粉末冶金先驅者(zhě)

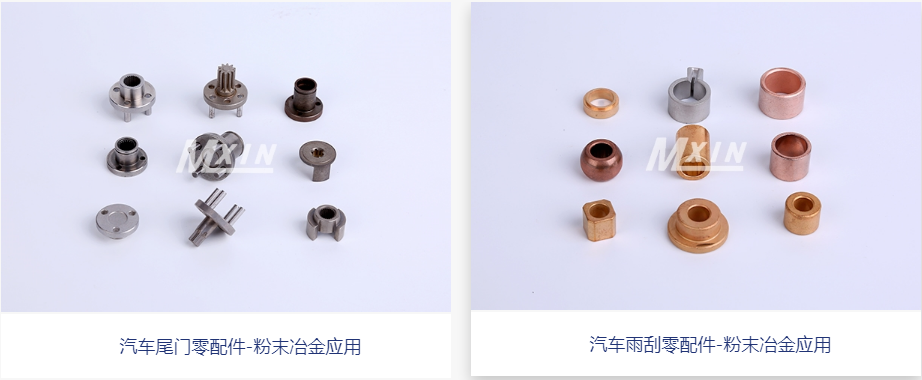

91香蕉视频粉末專注各領域(yù)PM/MIM粉末冶金零配件、不鏽(xiù)鋼粉末冶金零件加(jiā)工定製等知名的深圳粉末冶金廠家